| 2019 |

Honeywell Aerospace 열처리 자격 승인 |

| 2017 |

NADCAP NDT (MPI) 자격 승인 (2017.01)

BOEING NDT (MPI) 자격 승인 (2017.07)

General Dynamics 열처리 자격 승인

Spirit AeroSystems 열처리 자격 승인

Airbus Defense & Space 열처리 자격 승인 |

| 2016 |

Airbus Helicopter 열처리 자격 승인 |

| 2015 |

아시아나 항공 열처리 자격 승인, KAI 항공기 부품 가공업체로 승인.

Safran Landing Systems (SLS) 열처리 자격 승인

Bombardier 열처리 자격 승인 |

| 2013 |

KOBELCO, Japan 침탄 열처리 자격 승인 |

| 2011 |

Goodrich Landing Gear 열처리 자격 승인 |

| 2009 |

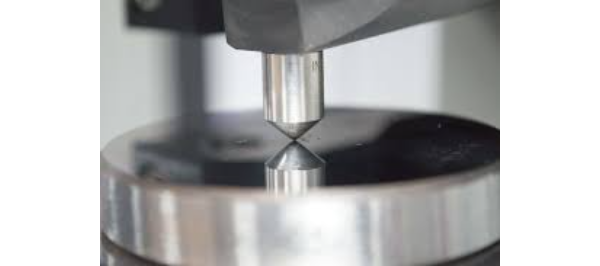

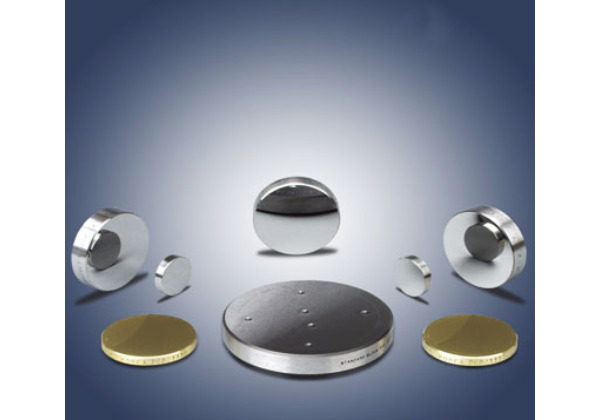

경도 기준편 제작 KOLAS 인증 획득

한화 방산품 가공 승인 |

| 2008 |

ISO14001 인증 획득 |

| 2007 |

AS 9100, TS 16949, ISO 9001 인증 획득 |

| 2006 |

NADCAP 열처리 인증 획득

전주공장 준공 (안산공장에서 이전) |

| 2002 |

Airbus UK 열처리 자격 승인 |

| 2000 |

Hyundai-KIA Motor SQ 인증 획득 |

| 1999 |

한국항공우주 (KAI) 열처리 자격 승인 |

| 1998 |

Boeing 열처리 자격 승인 |

| 1994 |

대한항공 (KAL) 열처리 자격 승인 |

| 1991 |

대우중공업 항공사업본부 열처리 자격 승인 |

| 1987 |

창원공장 (2 사업장) 준공 |

| 1984 |

열처리 KS (Korean Standard) 인증 획득 |

| 1974 |

방위 산업체로 지정 |

| 1970 |

한국열처리 설립 (서울 성수동) 국내 최초의 열처리 회사 |

인사말

인사말